De weeftoestellen zijn te onderscheiden naar de richting van de ketting. Er zijn horizontale en verticale weeftoestellen. De eerste eenvoudige weeftoestellen hebben deelstokken of rollers om de kettingdraden te vormen en lussenstokken of ophalers om de sprong, de opening om de draad doorheen te halen, te vormen. De inslag werd aangeslagen met een weefkam. Dat is een handzaam stuk gereedschap voorzien van een kam met een min of meer fijne vertanding.

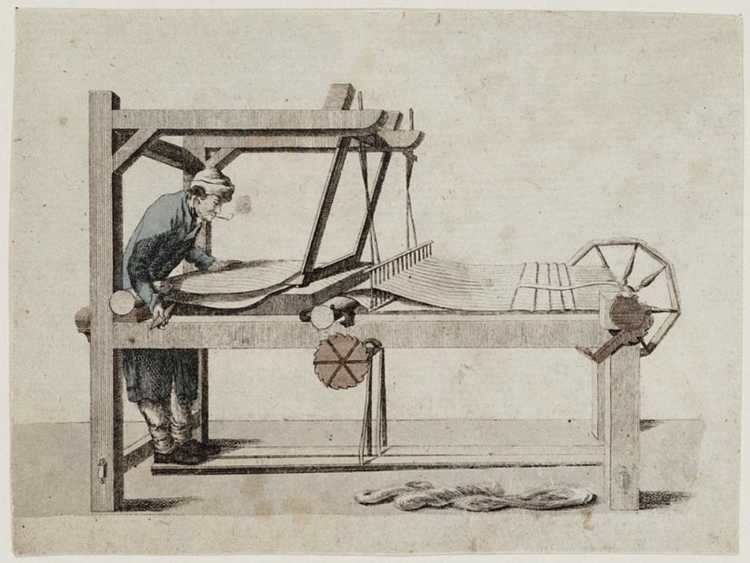

Schachtgetouw

Een volgende ontwikkeling was het gebruik van schachtgetouwen. Dat is een houten raamwerk met daarin hevels, staafjes of touwtjes met in het midden een ovale opening (het heveloog of maillon) om de draad door te kunnen halen. Door het gebruik van minimaal twee schachten kan men een sprong vormen. Bij gebruik van meerdere schachten kan er een ingewikkelder patroon worden gemaakt. Het schachtgetouw vereist een uitgewerkte constructie met staanders, jukken en stijlen. Er is een voorziening om de katrollen met daaraan de schachten (die met voetpedalen worden bediend) aan op te hangen. Het weven werd daardoor meer locatie gebonden en het productiemiddel weefgetouw werd een kapitaalgoed. De spoel, met daarin de inslag die zo opgewonden was dat deze vanzelf afwikkelde, werd heen en weer geworpen in een houten lade. Daarop bevindt zich een tweede lat waartussen verticale dunne spijltjes (van riet, metaal en dergelijke) bevestigd zijn om het vak te maken voor de inslag en die (aan tappen scharnierend bevestigd is aan het juk) heen en weer getrokken kan worden en gebruikt wordt om de inslag aan te slaan.

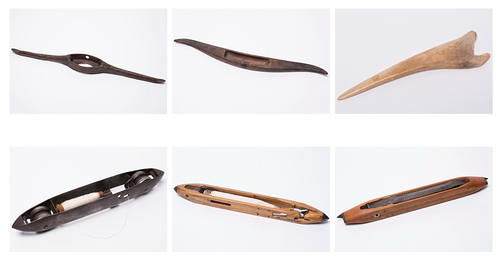

Tweemans werpspoel 1750-1800, werpspoel 1722, benen weefspoel 1730, metalen weefspoel W.J. van Hoogerwou & Zonen, Boxtel 1900, weefspoel voor Crompton Knowles 1950, Schlauchcops weefspoel 1950, collectie TextielMuseum (Foto: TextielMuseum, 2019)

Van snel- naar stoomgetouwen

De Brit John Kay octrooieerde in 1733 een baanbrekende uitvinding voor het inbrengen van de inslag, de zogenoemde schiet- of snelspoel. Aan weerszijden van de lade waren spoelkasten of loketten aangebracht met stootkussens van waaruit de spoel door middel van een met een enkele arm te bedienen koord door drijvers ofwel Pickers van buffelleer heen en weer wordt bewogen. Dit resulteerde in een veel hogere weefsnelheid.

De schietspoel loopt op rollertjes, het garen erin is gewikkeld op een sleepspoel, bevestigd op een verende ijzeren pen. Deze spoel bevat in de regel meer garen dan bij een werpspoel, waardoor pas na een groter aantal weefmeters het verwisselen van lege spoelen plaatsvindt. De introductie van de snelspoel vond in Nederland pas een eeuw na de uitvinding plaats, in de jaren dertig van de negentiende eeuw. Daarbij werden in korte tijd in weefscholen in Twente de wevers vertrouwd gemaakt met deze nieuwe techniek die snel verder verbreiding vond in andere textielcentra. De snelgetouwen waren duurder in aanschaf en in de regel niet in eigendom van de zelfstandige wever.

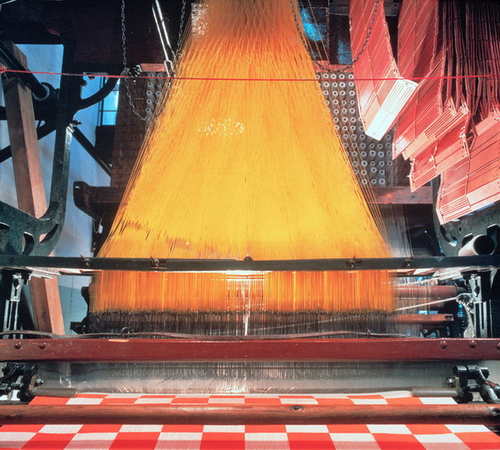

Weefmachine

Ondertussen was in Frankrijk en Groot-Brittannië verder gewerkt aan de ontwikkeling van een machinaal weefgetouw, ofwel power loom. Een eerste bruikbare constructie (van Edmund Cartwright in 1785) was redelijk succesvol maar stuitte op veel verzet van handwevers. Een belangrijk verbeterd ontwerp werd in 1803 gepresenteerd en op basis daarvan construeerde de Britse constructeur Richard Roberts in 1822 een zodanige uitvoering dat deze decennialang als standaard kon dienen.

Excenter weefmachine, William Smith & Brothers, Heywood & E. Liebert & Co., Manchester, 1864, herkomst AaBe Wollenstoffen- en Wollendekenfabrieken, Tilburg, collectie TextielMuseum (Foto: TextielMuseum)

In Nederland vonden de machinale getouwen in de tweede helft van de negentiende eeuw ruim verbreiding, maar in sommige sectoren zoals de damastfabricage bleef het handweven nog tot in de twintigste eeuw bestaan. De gebruiksmogelijkheden werden ondertussen belangrijk verruimd.

Jacquard stalenweefgetouw, Sachsische Webstuhlfabrik Louis Schönherr, Chemnitz, 1925, herkomst Wollenstoffenfabriek Gebr. Diepen, Tilburg, collectie TextielMuseum (Foto: TextielMuseum)

Er kwamen mechanismen om bij draadbreuk het getouw van zelf stil te zetten. En figuurweven werd mogelijk door het mechanisme dat Joseph-Marie Jacquard al omstreeks 1790 bedacht, waarbij de patroonvorming werd aangestuurd met ponskaarten. Er ontstonden verder uitvoeringen die specifiek aan een product of grondstof was aangepast, zoals het buckskingetouw.

Buckskin weefmachine, Sachsische Webstuhlfabrik Louis Schönherr, Chemnitz, 1930, herkomst André van Spaendonck & Zonen, Tilburg, collectie TextielMuseum (Foto: TextielMuseum)

Verdere automatisering

Een belangrijke nieuwe innovatie bood het Northrop loom in 1894. De bijna lege spoel werd automatisch vervangen door een volle. De massa van de schietspoel betekende wel een beperking voor de snelheid van de weefmachine. Na de Tweede Wereldoorlog kwamen getouwen beschikbaar die nieuwe methodes gebruikten om de inslag in te brengen. De Sulzer-weefmachine (1954) maakte gebruik van een projectiel om de draad door de schering te schieten, waarna deze vervolgens werd afgesneden en het projectiel terugkeerde. Vervolgens kwam het grijpergetouw, waar een grijpertje de draad naar het midden van de sprong brengt en een ander grijpertje het verder trekt. Ten slotte kwam het air- of waterjet getouw, waarbij de inslagdraad door een waterstraaltje respectievelijk perslucht heen en weer wordt bewogen.

De introductie van de computer vanaf de jaren 1970 betekende aanvankelijk vooral een automatisering van de controlemechanismen als kwaliteitsbewaking van het garen en het aantal stops van de machine. Uiteindelijk heeft de computer ook de besturing van de kettingdraden via dobby en jacquard overgenomen en worden de digitale designs door computersturing vertaald in de machinepraktijk. Het biedt weer mogelijkheden voor hightech landen als Nederland waar de traditionele weverijen grotendeels zijn verdwenen maar nog kansen zijn voor bijzondere toepassingen.

Schaalmodel van projectiel weefmachine, Gebr. A.G. Sulzer, Winterthur, 1960-1970, herkomst Technische Hogeschool Delft, collectie TextielMuseum (Foto: TextielMuseum)

De handweefgetouwen en bijbehorende uitrusting waren het product van anonieme ambachtslieden. Soms zijn ze voorzien van een eenvoudige versiering en een jaartal. De weefspoelen waren het werk van gespecialiseerde houtbewerkers en timmerlieden. Vanaf de tweede helft van de negentiende eeuw zijn deze deels bij naam bekend. De firma Merkelbach te Lieshout was rond 1900 een bekende leverancier. Hun schietspoel heeft ijzeren versterkingen aan de kopse kanten en aan een zijkant een gleuf voor de garenafloop. De machinespoel van Lignostone (een Nederlands product van AGO uit Ter Apel) is van een halve eeuw later: deze is niet alleen zwaarder, langer en breder uitgevoerd, maar heeft ook een veel grotere ruimte voor de garenspoel en een enkel oog voor de garenafloop.

Bronnen

Dijkmeijer, E., Textiel. Deel 2 Spinnen, weven, bindingsleer en breien, Eindhoven, 1944.